Edelstahlschornstein Kaufberater

Was ist beim Kauf eines Edelstahlschornsteins zu beachten?

Der Weg zum eigenen Edelstahlschornstein ist kein Hexenwerk. Um es Ihnen so einfach wie möglich zu machen, haben wir Ihnen einen kleinen Edelstahlschornstein-Ratgeber zusammengestellt:

Wenn Sie diese Seite durchgelesen haben, wissen Sie alles (und ein bisschen mehr), was Sie vor dem Kauf eines doppelwandigen Edelstahlschornsteines oder günstigen Edelstahlschornsteines beachten sollten.

Wir haben uns bemüht, uns auf die wichtigsten Punkte zu konzentrieren und die Infos so kurz wie möglich, aber detailliert wie nötig zu verfassen.

Falls Sie Fragen haben, die diesen „ersten Einstieg“ überschreiten: Sprechen Sie uns einfach an!

Der Edelstahlschornstein - aus jeder Situation zum eigenen Feuer

Es gibt kaum etwas Gemütlicheres als ein kleines Kaminfeuer in den eigenen vier Wänden.

Ob nach einem ausgiebigen Waldspaziergang, einem schönen Bad oder um den Abend in Ruhe ausklingen zu lassen – die natürliche Tiefenwärme eines Kaminofens verspricht erholsame Entspannung und schöne Momente.

Daher ist es nicht verwunderlich, dass sich Kaminöfen einer stetig wachsenden Beliebtheit erfreuen.

Für die eigene Feuerstelle ist jedoch zwingend ein Abgassystem - also ein Schornstein - notwendig.

Leider besitzen viele Häuser keinen zugänglichen und/oder funktionstüchtigen Mauerschornstein - und das Nachrüsten ist oft mit immensen Kosten und großem Aufwand verbunden.

Und genau hier kommt der Edelstahlschornstein ins Spiel!

Ein Edelstahlschornstein ist die flexible und vielseitige Lösung für alle Situationen. Dazu ist er ausgesprochen langlebig und vor allem günstig.

Es gibt den Richtigen für jeden Zweck:

- Eigenständiger doppelwandiger Schornstein aus Edelstahl, der außen am Haus montiert wird.

- Leichtbauschornstein im Schachtsystem für den Innenraum, der günstiger, platzsparender und flexibler ist, als ein Mauerschornstein.

- Einwandige Schornsteinsanierung, falls Sie Ihren veralteten oder sogar versotteten Mauerschornstein wieder funktionstüchtig machen möchten.

- Schornsteinverlängerung aus Edelstahl, um Anforderungen vom Schornsteinfeger zu erfüllen oder die Zugkraft des bestehenden Schornsteins zu erhöhen.

Somit gibt es den richtigen Edelstahlschornstein für jedes Einsatzgebiet: Nachrüstung, Verlängerung und Sanierung.

Wie funktioniert der Edelstahlschornstein?

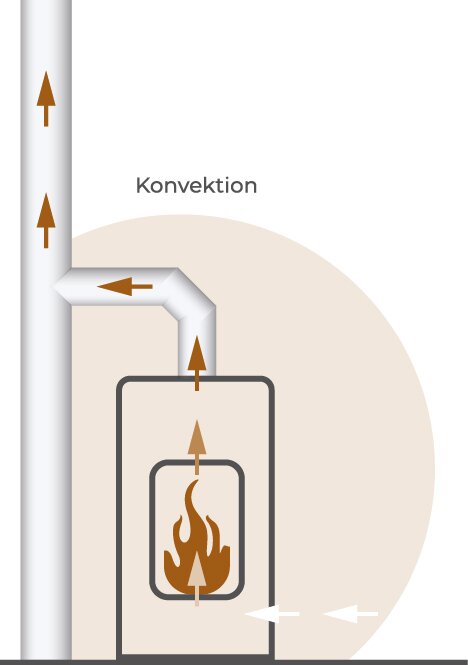

Ein Edelstahlschornstein funktioniert, wie alle Schornsteinsysteme, nach dem Kamineffekt. Das Prinzip ist vergleichsweise simpel:- Warme Luft hat eine geringere Dichte als kalte Luft, was sie im Schornstein aufsteigen und am Mündungselement austreten lässt.

- Hierdurch entsteht ein Unterdruck am unteren Ende des Schornsteines (folglich: Im Kaminofen, Pelletofen, …), wodurch weitere Luft in den Schornstein gezogen wird.

- Dies führt zu einer Selbsterhaltung bzw. Verstärkung des Effekts.

Es ist wichtig, dieses Prinzip und somit die Funktionsweise eines Edelstahlschornsteines im Hinterkopf zu behalten. Beim Kauf des richtigen Edelstahlschornstein-Bausatzes hilft es, die Bedeutung einer unterschiedlich starken Isolierung zu bewerten. Bei der Inbetriebnahme des Ofens bei kaltem Schornstein hilft es, zu verstehen, warum der Schornstein anfangs „nicht richtig zieht“: Er muss erst auf Betriebstemperatur gebracht werden.

Arten, Einsatzgebiete, Eigenschaften und Qualität von Edelstahlschornsteinen

Doppelwandig oder einwandig: Welcher Schornstein ist der Richtige?

Grundsätzlich wird in einwandige und doppelwandige Edelstahlschornsteine unterschieden.

Einwandige Edelstahlschornsteine eignen sich am besten, um gemauerte Schornsteine zu sanieren. Aufgrund ihres geringen Durchmessers können Sie dazu einfach in den bestehenden Mauerschornstein eingesetzt werden. Aber auch bei Leichtbauschachtsystemen im Innenraum finden Sie Anwendung.

Doppelwandige Edelstahlschornsteine bestehen aus zwei Edelstahlrohren, die eine Isolierschicht einschließen. Durch die Isolierschicht kühlen aufsteigende Gase weniger rasch ab (Isolierung schützt vor Kälte von außen und erhält die Wärme innen - zur Erinnerung: Kamineffekt). Darum ist ein doppelwandiger Edelstahlschornstein optimal für eine nachträgliche Konstruktion außen am Hause geeignet.

In ihrer Höhe sind Edelstahlschornsteine höchst flexibel und können durch Wandhalterverlängerungen, Winkel und Dachdurchführungen individuell an jede bauliche Gegebenheit angepasst werden.

Die Montage ist simpel – mehr dazu finden Sie weiter unten auf dieser Seite.

Zur Erleichterung eine kurze Übersicht über die Arten und Einsatzgebiete:

Edelstahlschornstein

Doppelwandig

Nachrüsten eines Außenschornsteins / Außenkamins bei einem Bestandsgebäude

Sonderausführungen: Design, Kupferschornstein, RAL-Color Farbiger Edelstahlschornstein

Leichtbauschornstein

Einwandig im Schachtsystem

Schornstein im F90-Schachtsystem für den Innenraum (zum Nachrüsten oder für den Neubau)

Schornsteinsanierung

Einwandig

Sanierung eines bestehenden Mauerschornsteines (Schacht)

Alle Edelstahlschornsteine haben bestimmte Eigenschaften, die man gut miteinander vergleichen kann.

Diese reichen von Qualitätsmerkmalen (bspw. Materialart und –stärke) oder Korrosionsklasse über Anforderungen an den Mindestabstand zu brennbaren Materialien bis hin zu CE-Kennzeichnung und Leistungserklärung.

Im Folgenden erklären wir Ihnen die wichtigsten Eigenschaften und Anforderungen, die Sie beim Kaufen eines Edelstahlkamins kennen sollten.

Bitte beachten Sie, dass wir Ihnen den Einstieg so einfach wie möglich machen möchten – was bei Fachthemen wie Edelstahl-Werkstoffkunde nicht ganz einfach ist.

Daher halten wir die folgenden Infos so knapp und simpel wie möglich – alle weiteren und detaillierteren Infos finden sie in unseren Edelstahlschornstein FAQ’s.

Die Materialart ist womöglich der komplizierteste Bestandteil eines Edelstahlschornsteins. Dabei müssen Außen- und Innenrohr unterschiedlich betrachtet werden – das Außenrohr ist „nur“ der Witterung ausgesetzt, das Innenrohr muss beständig gegen Abfallstoffe der Verbrennung (bspw. aggressive Rußablagerungen oder Schwefelsäure) sein. Das Innenrohr ist der entscheidende Faktor für die Lebensdauer des Edelstahlschornsteins.

99% aller zugelassenen Schornsteinsysteme verwenden V2A Edelstahl (Materialnummer 1.4301) als Außenrohr – daher kann die Art des Außenrohres etwas vernachlässigt werden.

Das rauchgasführende Innenrohr hingegen variiert im üblichen Gebrauch zwischen zwei Materialien:

- Materialnummer 1.4521 – Ein ferritischer Edelstahl, der sehr günstig in der Beschaffung ist, jedoch qualitative Nachteile aufweist. 1.4521 funktioniert, ist jedoch nicht so beständig und ausdauernd wie seine Alternative.

- Materialnummer 1.4404, V4A Edelstahl – Ein austenitischer Edelstahl, der seine überzeugende Funktion und Haltbarkeit seit Jahrzehnten unter Beweis stellt. Er ist die seriöse, beständige, und hochwertige Variante.

Achten Sie beim Kauf auf die Materialnummer, die jeder seriöse Anbieter angibt.

Faustregel:

- Möchten Sie eine seriöse und ausdauernde Variante, wählen Sie ein Außenrohr aus V2A (1.4301) und ein Innenrohr aus V4A (1.4404) (Unser System „Der Profi“).

- Möchten Sie eine preiswerte Variante, wählen Sie ein Außenrohr aus V2A (1.4301) und ein Innenrohr aus 1.4521 (Unser System „Der Günstige“).

Hersteller verarbeiten in der Regel 0,4mm – 0,6mm starke Rohre. Bei Materialstärken unterhalb von 0,4mm ist Vorsicht geboten, da hier selbst beim automatischen Schweißen mittels Roboter Ungenauigkeiten auftreten, die eine reibungslose Funktion beeinträchtigen können.

Darüber hinaus kann zu der Stärke des Materials nicht viel mehr gesagt werden – dickeres Material hält nicht automatisch länger oder ist statisch besser. Für die Statik sind die Klemmbänder ausschlaggebend, für die Beständigkeit die Materialart und vor allem auch das Fertigungsverfahren. Demnach ist es schwierig, bei der Materialstärke eine eindeutige Empfehlung zu geben.

Unsere Systeme besitzen entweder 0,5mm starkes Material („der Günstige“) oder 0,6mm starkes Material („der Profi“).

Es gibt keinen festen Wert für eine „Mindestisolierstärke“ – je dicker ein Schornstein isoliert ist, desto besser ist es für seine Leistung bzw. seine „Zugkraft“ (Zur Erinnerung: Kamineffekt).

Ein weiterer Effekt von dickerer Isolierung ist, dass der Mindestabstand zu brennbaren Materialien verringert wird.

Das Innenrohr eines doppelwandigen Edelstahlschornsteins muss besonders widerstandsfähig gegen Korrosion sein, da es Ruß und Säuren ausgesetzt ist. Letztere sind je nach Brennstoffart und Betriebsweise (feucht oder trocken) unterschiedlich, wodurch es je nach Art des Wärmeerzeugers unterschiedliche Anforderungen an das Schornsteinsystem gibt: Ob Kaminofen, Pelletofen oder bspw. die Abgasanlage einer Gasfeuerstätte betrieben wird, macht einen großen Unterschied.

Die Widerstandsfähigkeit gegen Korrosion wird auf Grundlage der Brennstoffart, der Betriebsweise (feucht oder trocken) und der Verifikationsklasse (V1, V2 oder V3) ermittelt und ist ausführlich in der DIN V 18160 sowie DIN EN 1856 geregelt.

Der Einfachheit halber sollte man sich folgende „Faustregel“ merken: Je höher die Ziffer hinter dem V, desto höher ist die Qualität.

- VM – Kennzeichnung für Produkte, die ohne Korrosionsprüfung in Verkehr gebracht werden dürfen (Vorsicht!)

- V1 – niedrige Widerstandsfähigkeit, nicht für Festbrennstoffe geeignet

- V2 – mittlere Widerstandsfähigkeit, geeignet für Festbrennstoffe (Holz)

- V3 – höchste Widerstandsfähigkeit, geeignet für Festbrennstoffe (Holz, Kohle, Torf)

Falls Sie unsicher bzgl. der benötigten Korrosionswiderstandsklasse bei Ihrer individuellen Situation sind, stehen wir Ihnen gerne zur Verfügung. Auch Ihr Schornsteinfeger kann Ihnen hierzu jederzeit weiterhelfen.

- Prüfung und Zulassung

Achten Sie vor dem Kauf darauf, dass der Edelstahlschornstein eine CE-Kennzeichnung inkl. Leistungserklärung vom Hersteller besitzt. - Abstand zu brennbaren Materialien

Oft geben Anbieter einen Mindestabstand zu brennbaren Materialien an. Hierbei muss beachtet werden, dass die Angabe sich auf eine luftumspülte Situation beschränkt – bei Decken- oder Wanddurchführung sind die Werte abweichend! - Überdruck- bzw. Unterdrucksystem

Alle unsere Standard-Schornsteinsysteme sind für den Betrieb im Unterdruck ausgelegt. Sollten Sie ein System benötigten, das für den Überdruck geeignet ist, sprechen Sie uns bitte direkt an – gerne erstellen wir Ihnen in diesem Falle ein individuelles Angebot. - Antwort auf die Frage „Wie heiß wird ein Edelstahlschornstein außen?“

Die Edelstahlschornstein Außentemperatur wird oft falsch angegeben. Der Schornstein bleibt nicht kalt, was bei innenliegenden Temperaturen von rund 250° C nicht verwunderlich ist – er wird warm! Die wärmste Stelle befindet sich knapp oberhalb des Anschlussstückes (liegt i.d.R. außerhalb der Reichweite von Kindern). Der Schornstein wird laut Zulassung nicht wärmer als 80° - 100°.

Demnach wird ein Edelstahlschornstein Sie bei Kontakt nicht sofort „verbrühen“ – er wird nur sehr warm.

"Step-by-Step" zum eigenen Kaminfeuer

Was ist zu beachten?

-

Sie kontaktieren den Schonsteinfeger Ihres Bezirks

Es ist wichtig, den Schornsteinfeger bereits zu Beginn einzubinden, da er den Ofen und Schornstein am Ende abnimmt. Gerne begutachtet dieser die Örtlichkeiten, an denen Kamin- bzw. Pelletofen und Schornstein aufgestellt werden sollen. Ferner gibt er Ihnen Auskunft über die Anforderungen an den Edelstahlschornstein – benötigter Durchmesser, Gesamthöhe etc.

Falls es evtl. Probleme bei der Umsetzung oder besondere Vorschriften zum Brandschutz gibt, wird er Sie ebenfalls auf diese hinweisen. Schalten Sie den Schornsteinfeger zu Beginn ein, steht einer reibungslosen Abnahme und Funktionsweise des Schornsteins nichts im Wege.

-

Sie finden Ihren Kamin- oder Pelletofen.

Sobald der Schornsteinfeger alles befürwortet hat, können Sie gemütlich stöbern – das Sortiment ist riesig, nehmen Sie sich Zeit!

Besonders der Kamin- oder Pelletofen soll sich gut in Ihr Zuhause einfügen und Sie lange glücklich machen – daher sollten sie nichts überstürzen.

Falls Sie Hilfe bei der Auswahl benötigen, sprechen Sie uns einfach an – wir beraten Sie gern.

-

Sie entscheiden Sich für den zu Ihrem Bedarf passenden Edelstahlschornstein-Bausatz (Doppelwandiger Außenkamin, Schornsteinsanierung, Leichtbauschornstein, …)

Der Ofen ist gefunden, der Schornsteinfeger informiert, das gewünschte Schornsteinsystem entdeckt – nun können Sie Ihr benötigtes Paket persönlich, telefonisch, per E-Mail oder bequem über unseren Konfigurator im Online-Shop zusammenstellen.

Achten Sie dabei besonders auf die vom Schornsteinfeger verlangten Anforderungen!

Auch bei der benötigten Maximalhöhe sollten Sie aufpassen – ein Schornstein-Bausatz mit 5,2m Länge ergibt eingesteckt rund 4,9m mit bis zu 4m wirksamer Länge. Die wirksame Länge wird immer ab Mitte des Anschlussstückes (auch T-Stück genannt) bis zum Mündungsabschluss berechnet.

Falls es irgendwelche Probleme oder offenen Fragen gibt, stehen wir Ihnen jederzeit zur Verfügung. Gerne unterstützen wir Sie persönlich bei der Zusammenstellung Ihres individuellen Schornstein-Sets. Sie können auch telefonisch oder per E-Mail ein Angebot anfordern und dieses vor der Bestellung Ihrem Schornsteinfeger vorlegen – dieser kennt alle Vorschriften, Bestimmungen und Qualitätsmerkmale. Somit weiß er, ob alle Anforderungen erfüllt und alle Bauregeln eingehalten werden.

Achtung: Behalten Sie bei der Auswahl des Schornsteinsystems o.g. Hinweise zur Qualität von Edelstahlschornsteinen im Hinterkopf. Bei Unsicherheit oder Verwirrung empfehlen wir unser System „Der Profi“, unseren Alleskönner. Mit diesem Schornstein sind Sie für alle Anliegen auf der sicheren Seite.

-

Sie bestellen Ihren Kamin und / oder Edelstahlschornstein.

-

Ihre Bestellung wird bearbeitet.

Wir bearbeiten Ihre Bestellung schnellstmöglich und versenden Ihre Ware nach Zahlungseingang. Nähere Infos finden Sie in unseren Versandbedingungen.

-

Die Ware wird geliefert.

-

Edelstahlschornstein und Kaminofen werden montiert.

Die Montage ist simpel (nähere Infos im Abschnitt Montage) und kann mit ein wenig handwerklichem Geschick in Eigenleistung erbracht werden. Gerne beraten wir Sie jedoch auch zu einer Montagedienstleistung vom Fachmann und bereiten Ihnen hierzu ein individuelles Angebot vor.

-

Die Montage ist erledigt – der Schornsteinfeger kommt zur Abnahme.

Nach vollständiger, sach- und fachgerechter Montage können Sie Ihren Schornsteinfeger kontaktieren. Dieser kommt vorbei und nimmt den Kaminofen samt Edelstahlschornstein ab.

-

Sie nehmen Ihren Ofen in Betrieb.

Sie benötigen nur noch Brenn- bzw. Scheitholz und Kaminanzünder (für Ihren Kaminofen) oder Holzpellets (für Ihren Pelletofen). Dann steht gemütlichen Abenden vorm eigenen Kaminfeuer nichts mehr im Wege!

Alle Infos rund um die Edelstahlschornstein-Montage

Edelstahlschornstein selber aufbauen

Die Montage eines Edelstahlschornsteins ist vergleichsweise simpel und spart bares Geld. Daher entscheiden sich immer mehr Kunden für einen Schornstein-Bausatz, um diesen selber zusammen zu bauen.

Alles, was Sie für die Eigenmontage benötigen, ist

- ein wenig handwerkliches Geschick,

- Arbeitshandschuhe,

- das passende Werkzeug und

- etwas Zeit.

Die Hersteller unterstützen Sie i.d.R. mit Dokumentationen zum richtigen Aufbau – aber auch im Internet und auf YouTube werden Sie hilfreiche Anleitungen und Tutorials finden.

Eines sollten Sie vorab beachten: Bei einer Immobilie im Eigentum ist die Eigenmontage problemlos möglich. Wie besprochen sprechen Sie hier bitte zuerst mit Ihrem Schornsteinfeger – bei einem Mietobjekt sieht das anders aus. Hier sprechen Sie natürlich zuerst mit dem Eigentümer bzw. Ihrem Vermieter.

Wie wird der Edelstahlschornstein montiert?

Das unterste Element ist i.d.R. das Reinigungselement mit integrierter Verankerungsplatte. Dieses kann wahlweise auf einer Wandkonsole oder mittels Stockschrauben auf einem Bodensockel montiert werden.

Darauf folgt in vielen Fällen das Anschlussstück (auch als T-Stück bezeichnet). Hier werden die Rauchgase Ihres Wärmeerzeugers in den Schornstein eingeleitet.

Alle einzelnen Elemente eines Schornstein-Bausatzes werden einfach ineinander gesteckt und mit Klemmbändern fixiert (Ausnahme: Schornsteinsystem DESIGN, welches keine Klemmbänder benötigt, da die einzelnen Elemente konisch ineinanderlaufen). Aufgrund des Stecksystems mit Klemmbändern ist eine Demontage jederzeit problemlos möglich.

Oberhalb des Anschlussstücks werden die einzelnen Schornsteinlängenelemente genutzt, um die geforderte Höhe zu erreichen. Mindestens alle vier Meter wird der Schornstein mittels Wandhalter an der Wand fixiert. Ggf. werden Winkel verwendet, um den Schornstein am Dach vorbei zu bauen. Die Alternative wäre, den Schornstein mit einer Dachdurchführung direkt durchs Dach zu führen.

Oberhalb des Daches ist ggf. eine zusätzliche Abspannung notwendig – unsere Schornsteinsysteme können bis zu 3,0m frei stehen. Darüber hinaus wird eine Abspannung mittels Abspannschelle und Edelstahlseilen oder Teleskopstangen notwendig.

Den Abschluss des Edelstahlschornsteins bildet das Mündungselement.

Dieses kann mit einer Regenhaube versehen werden, wobei wir hiervon in den meisten Fällen abraten. Eine Regenhaube sollte nur montiert werden, wenn sie wirklich notwendig ist, da sie einen zusätzlichen Widerstand darstellt. Hierdurch wird die Zugkraft des Schornsteins vermindert, weswegen die Rauchgase schlechter abziehen können.

Das Reinigungselement mit Verankerungsplatte hat im Fuß einen Kondensatablauf – über diesen Ablauf würde auch Regenwasser abfließen. Das Regenwasser aus dem Inneren des Schornsteins ist mit Ruß versetzt und dementsprechend schwarz. Endet das Reinigungselement nun im Haus, im Wintergarten oder über einem schönen Natursteinpflaster, würden wir eine Regenhaube empfehlen, um den Abfluss zu verringern.

Bitte achten Sie darauf, dass eine Regenhaube den Wassereintritt nicht vollständig verhindert – wenn Sie wirklich sicher gehen möchten, kann das anfallende Wasser am Kondensatablauf mit einer Schlauchleitung abgeführt werden, der Kondensatablauf verschlossen oder mit einem Absperrhahn versehen werden.

Was spricht gegen eine Eigenmontage?

Für die Montage vom Fachmann sprechen eigentlich drei Faktoren – wenig handwerkliche Erfahrung, die Kernbohrung und die Dachdurchführung.

- Wenig handwerkliche Erfahrung

Sollten Sie wenig handwerkliche Erfahrung besitzen, ist es ratsam, einen Fachmann zu beauftragen. Wir stehen Ihnen hierzu gerne zur Verfügung und erstellen ein individuelles Angebot, damit Sie alles aus einer Hand bekommen. Auch bei unseren Montagen legen wir großen Wert auf eine hohe Qualität: Unsere Monteure sind ausschließlich regionale Ofenbaumeister.

Erste Hinweise zu unseren Preisen finden Sie etwas weiter unten.

- Kernbohrung

Die Kernbohrung ist der Wanddurchbruch in der Hauswand. Dieser ist notwendig, um mittels Wanddurchführung vom Schornstein zum Ofenrohr zu gelangen. Für die Kernbohrung wird je nach Durchmesser des Schornstein-Innenrohrs, Isolierungs- und Materialstärke ein unterschiedlicher Durchmesser benötigt – bei einem Schornstein mit 150mm Durchmesser und 30mm Isolierung bohren unsere Monteure mit einem Durchmesser von 250mm.

Der Fachmann verwendet für die Kernbohrung einen Kernbohrer, der einen großen und variablen Durchmesser hat, wodurch ordentliche und professionelle Ergebnisse erzielt werden. Nicht jeder hat einen Kernbohrer zuhause und auch, wenn man ihn bei Bedarf ausleihen kann, will der Umgang geübt sein – immerhin geht es hier um eine großflächige Durchbohrung der Hauswand, welche korrekt und fachmännisch umgesetzt werden sollte.

- Dachdurchführung

Die Dachdurchführung ist das zweite Argument, warum man seinen Edelstahlschornstein nicht selber bauen sollte. Je nach baulicher Situation kommt man um eine Dachdurchführung nicht herum und muss den Schornstein durchs Dach hindurch führen. Hierzu muss der Dachstuhl geöffnet, eine Dacheindichtung eingesetzt und der Schornstein hindurchgeführt werden – eine Aufgabe, die am besten ein Fachmann (Ofenbau Meisterbetrieb, Dachdecker, Zimmerer) übernimmt.

Was kostet eine Edelstahlschornstein-Montage?

Die Montagekosten sind von vielen Faktoren abhängig (u.a. Höhe, Durchmesser, Art, bauliche Gegebenheiten, Anfahrt). Daher ist es schwierig, einen ungefähren Richtwert zu nennen – eine Montage muss immer individuell kalkuliert werden.

Hierzu können Sie sich jederzeit gerne an uns wenden – auch nachträglich erstellen wir Ihnen ein passendes Montageangebot.

Um Sie jedoch nicht komplett leer ausgehen zu lassen haben wir ein paar grobe Angaben vorbereitet:

- Unser Montageteam berechnet eine Anfahrtspauschale von 2,20 € / km (berechnet ab: Im Gewerbepark 1, 49326 Melle, maximale Entfernung: 100km). Der Rückweg ist gratis.

- Montage eines Edelstahlschornsteins inkl. einer Kernbohrung ab 89,00 € pro laufendem Meter Gesamthöhe

- Zusätzliche Kernbohrung ab 59,00 €

- Montage einer Dachdurchführung ab 195,00 €

Diese Auflistung sollte eine ungefähre Kostenabschätzung ermöglichen – wie erwähnt sind es jedoch alles nur Richtpreise, es ist in jedem Fall eine individuelle Kalkulation notwendig.

Die preiswerteste Variante ist es immer, den Schornstein günstig selber zu bauen. Falls dies aus oben genannten oder anderen Gründen nicht möglich ist, stehen wir Ihnen jedoch jederzeit zur Seite.

Wenn Sie diese Seite aufmerksam gelesen haben, sollten Sie alles wissen, was es vor dem Kauf eines Edelstahlschornsteins zu beachten gibt. Falls es noch offene Fragen geben sollte, werden Sie bestimmt in unseren FAQ’s fündig.

Falls es Ihnen zu viel Text ist, Sie eine einfache und unverbindliche Beratung wünschen oder eine ganz spezielle Frage haben, können Sie uns auch einfach direkt ansprechen.

Wir freuen uns auf Ihren Anruf oder Besuch in unserer Kaminofen-Ausstellung!